一汽-大众华南基地“绿色工厂”——环保与科技的艺术品

一汽-大众华南基地久负盛名,参考德国大众完善的工厂建设标准,是大家眼里的 “绿色工厂”和“完美工厂”。符合大众康采恩标准的质量基本技能培训基地,通过培训强化全员的质量意识,以对产品“找茬儿”的态度,确保高品质的实现。

同时,华南基地设立了多个质保实验室,对产品质量进行严格的监控。以“处女座中的处女座”的态度保持产品生产的严格把控。

绿色工厂不止是口号

走进一汽-大众华南基地,首先看到的便是成片的草坪和道路两旁的树荫。这与传统“汽车产业基地”的一般印象不同,华南基地有着更多“绿色”冲击你的视觉。其中,作为国内汽车行业首个获得中国绿色建筑委员会授予的“绿色工业建筑”三星认证的工厂,一汽-大众华南基地在建筑的全生命周期内,将最大限度地节能、节水、节材,保护环境和减少污染。

打造绿色工厂,多项工艺与技术支撑

华南基地的环保体现在很多方面。在生产过程中,不仅涂装车间采用世界先进的2010水性漆环保工艺,喷房循环风实现80%循环利用,对于废水废气,一汽-大众也采用了废气燃烧、中水回用等净化处理。此外,车间建筑外墙采用了性能更好的三明治板,有利于保持车间内的恒温,减少空调能耗;基地内10兆瓦光伏发电项目,带来了更多、更清洁的电能;太阳能路灯等设施,让基地的运营在细微之处也做到充分节能。

而“完美工厂”,则意味着华南基地是参考德国大众完善的工厂建设标准及合理的完美工厂建设原则进行整体规划,运用精益理念,在工艺水平、生产能力等各个方面都走在了行业的前端。

2013年9月正式建成投产的一汽-大众华南基地一期占地100.39万平方米,规划建筑面积45.5万平方米,目前年产能30万辆,生产一汽-大众基于MQB平台的最新产品。基地内合理分布着整车制造的冲压、焊装、涂装、总装4大车间。

冲压车间具备铝件生产能力

其中,冲压车间具备铝件生产能力,可在5分钟内实现包括端拾器在内的全自动模具更换,整车间自动化率达到90%以上。

机器人“统治”的焊装车间

焊装车间拥有超过800台机器人,自动化率超过70%,6条主焊线更实现了全自动化生产,自动化率达到100%。焊装车间的生产节拍可以达到每分钟完成一辆车的车身,在极大地提高效率的同时保证德系高品质。

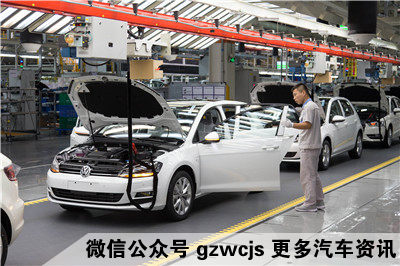

追求高品质的总装车间

总装车间的生产线采用先进的“h”型布局,让车间内的物流路径最优化;同时采用可升降电动自行吊具及电动可升降滑橇等多项领先技术,车间内还有物流超市,使得整个生产过程在严谨的安排下科学、有序、高效地进行。

“细节强迫症”造就高品质

“高品质”一直是一汽-大众最好的名片,而质量保证部的指责就是守护“品质”。在长春、西南、华南三大基地,一汽-大众质保部都设立了多个实验室,对产品质量进行严格的监控。

一汽-大众对品质的要求可以说面面俱到,而且十分严格,对种种细节有着近乎“强迫症”一般的执着。以零部件尺寸为例,不同的零部件要组合成一辆整车,如果尺寸偏差过大、匹配出现问题,可能造成异响、零件磨损,进一步还会影响整车的功能等等。

因此,华南基地的测量间运用精密的测量设备,对零部件尺寸进行准确的测量和控制。所有零件的尺寸误差不能超过0.5毫米,超过即为不合格的产品。而对于发动机等精密零部件,一汽-大众对尺寸的要求精确到微米级别,比头发丝更细微的误差也不能接受。

此外,诸如材料实验室、整车气味舱、标准光源间等多个实验室会对金属、塑料、皮革等各种材质的强度、颜色、气味进行检查。例如,为检验车身的耐腐蚀性,华南基地质保部门会运用专门的实验设备,模拟潮湿、盐雾、酸雨等条件对车身零部件进行实验。此外,为保证车内空气质量,华南基地还采用先进的整车气味舱,可以对车内多达300种以上的物质成分进行检验。

绿色环保与智能科技的完美结合

“绿色工业建筑”三星认证的工厂、多个环保再循环的工厂工艺、先进的制造工艺,敏锐的质量意识,严谨的质保体系,这些构成了华南基地“绿色工厂”形象的依托。也许工厂背后的故事还有更多等待挖掘,但是实实在在的工艺与技术被人看得见。在一汽-大众华南基地,这里既有科学的理性、严谨,也有绿色环保的责任意识,既有现代工业的精密、高效,也有自然环境的明朗清新。从这样的工厂诞生的高品质汽车,也会为中国消费者带去更多的驾乘乐趣和精彩生活。