这就是弯道超车天花板?

我们提到国内自主品牌的汽车技术,常会有这么一个形容词叫做:“弯道超车”,形容国内自主车企利用电动化和智能化的优势,绕过合资和外资车企在发动机、变速箱等传统燃油车领域的技术壁垒,对外资和合资车企实现技术超越的现象。

随着国内电动车技术的蓬勃发展,我们已经见识到不少车企在三电系统、车机智能化和驾驶辅助系统中实现了对外资车企的反超。但是很多人认为在车身制造领域,国内的车企和外资车企还有非常大的差距。

但在汽车大国之中的中国自主车企,已经研究出了专门为电动车打造的性能更好的车身,无论是更先进的铝合金材料,还是在结构和制造技术上,都开始领先同级别的外国品牌车型。典型的例子就是最近热度很高的长安阿维塔11,各种最顶尖的材料和结构工艺都给用上了,那么它到底和国内电动车另一个天花板蔚来ES7比到底如何呢?

电动车时代,因为电池的存在,整车重量都上升了一个等级,因此如何在电池之外寻找降低重量的可能性,就成了各大电动车厂商在造车时最关注的地方。

在燃油车的白车身中,各种各样的钢材是最主要的材料,钢材经过淬火等工艺能够形成高强度钢和热成型钢,大批量用于A柱等需要高强度的车身位置,而在电动车中,类似需要高强度材料的地方还有左右边梁,因为电池的防护还是很仰仗边梁的强度的。

但是高强度钢的使用,对于电动车偏大的重量而言,无异于又加了一道重担,所以车身结构件高强度轻量化材料就更加有必要了。于是,各大车企开始将目光投向同样能做出高强度,但重量更轻的铝材。

铝材主要以压铸铝合金或挤压铝型材的形式出现在白车身中,前者主要用于一体式车身部件,如特斯拉Model 3的一体式压铸车尾;后者主要出现在边梁等梁/柱结构中,如上汽大众ID.4 X的左右边梁。

但在阿维塔11上,对于铝材的利用进行到了极致,从车头到车尾,基本每一处地方都用上了铝材,我们慢慢来看。

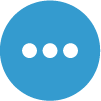

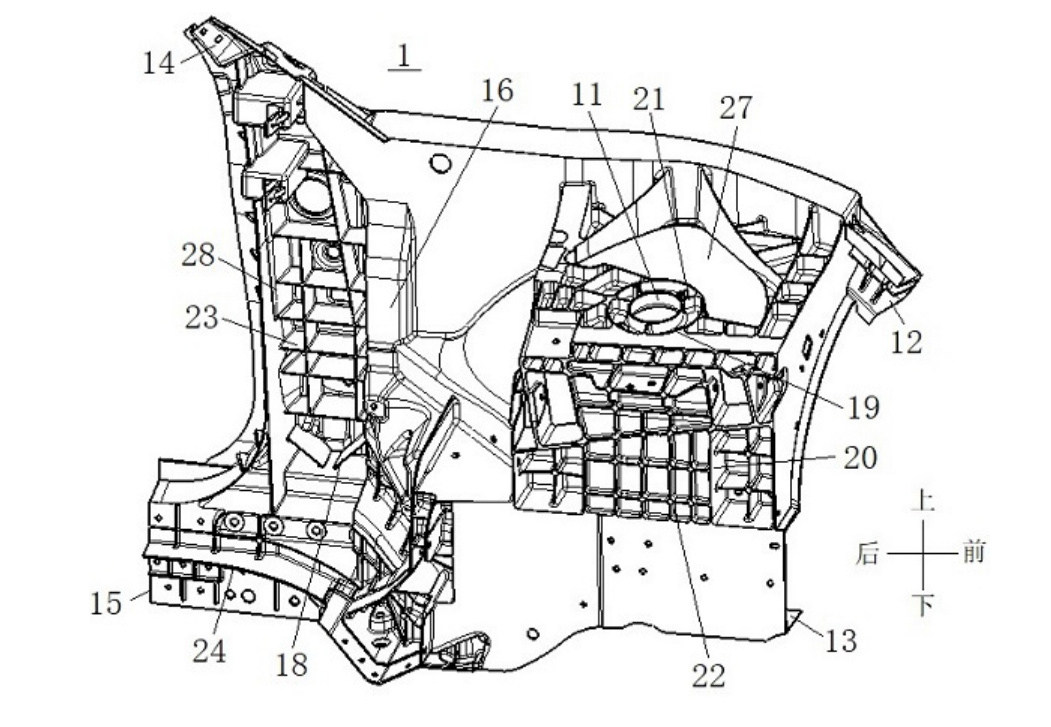

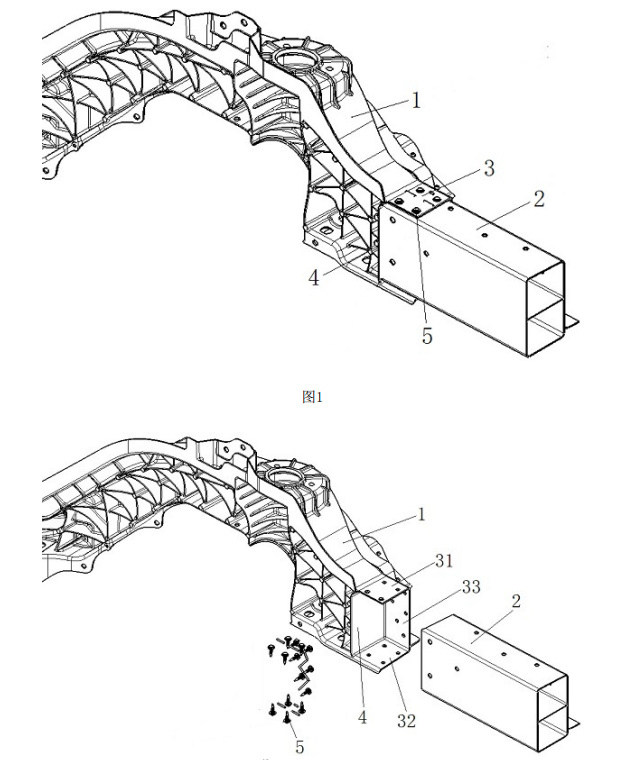

车尾一体式铝压铸件已经不少见了,但阿维塔11在车头也用上了整体式铝压铸件。但和车尾压铸件不一样,阿维塔11的车头压铸件是分成左右两块的,上面设计了前减震器、前纵梁、机舱边梁、A柱上板、门槛边梁、前壁板和副车架的安装点,相比通过钢板焊接而成的车头结构,集成度非常高。

除了车头结构分成左右两块,阿维塔11的车头压铸铝件对于维修便利性的考虑也很周到。铸件前方是可替换的铝型材前纵梁和溃缩箱,为了增强铸件的刚度,长安还在铸件中增加了抗扭箱。

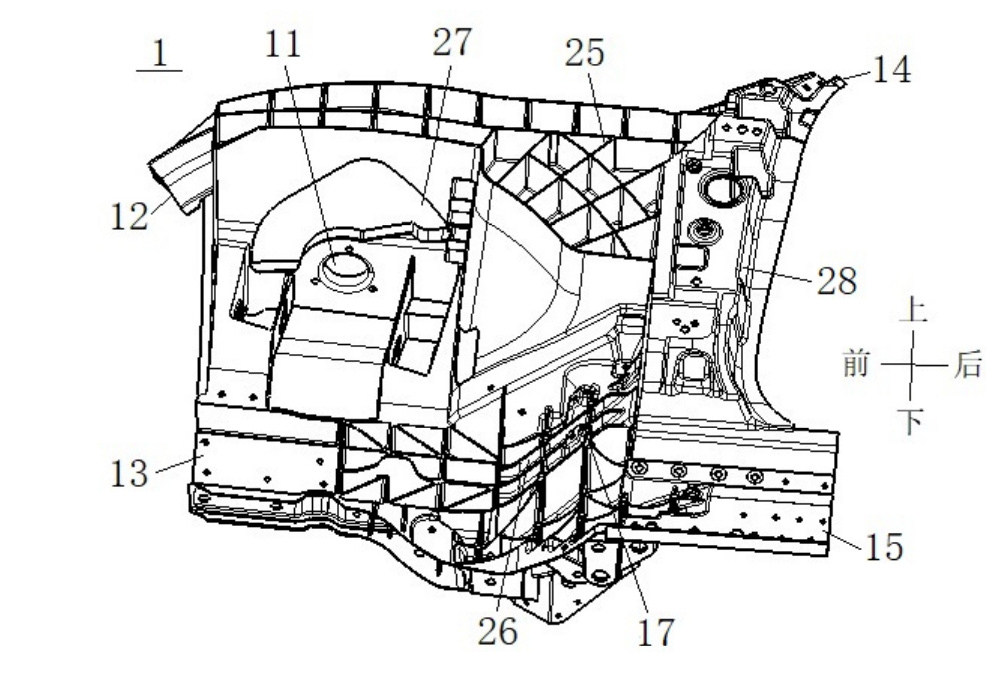

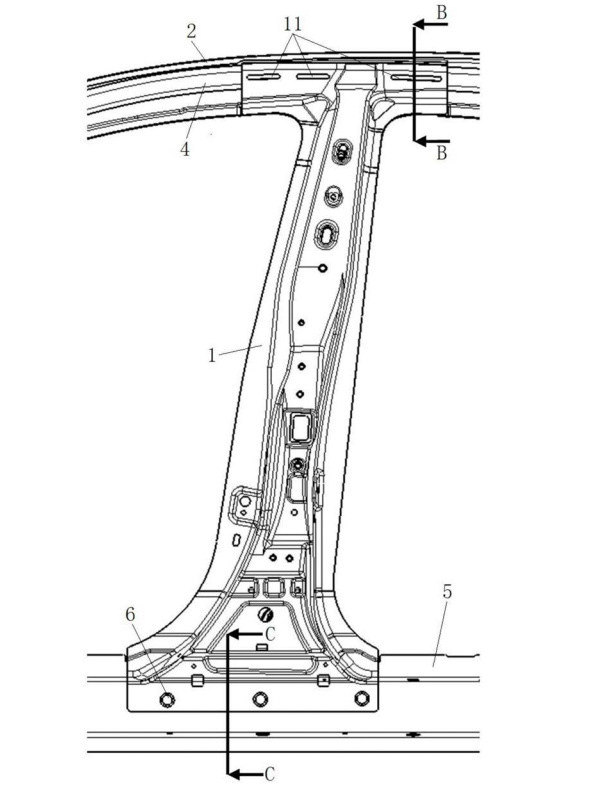

当然像ABC柱这样对强度有更高要求的部件还是用回高强度钢合适,但阿维塔11的A柱无论是材料还是结构都相当有说法。

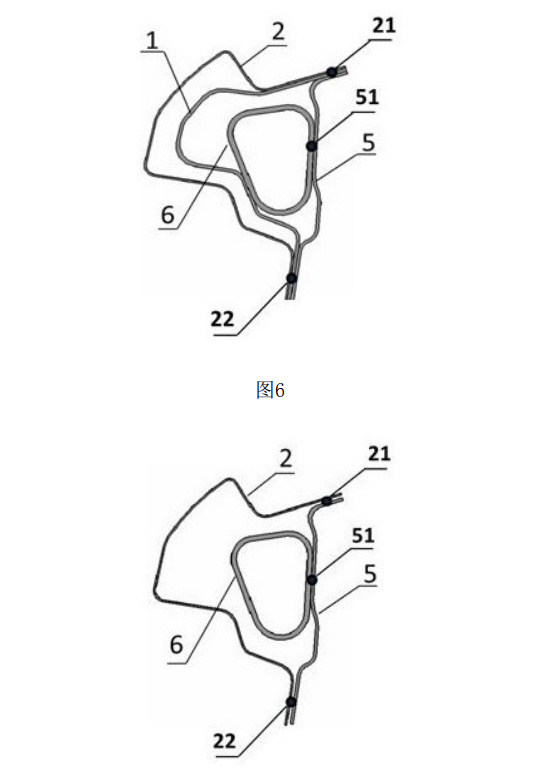

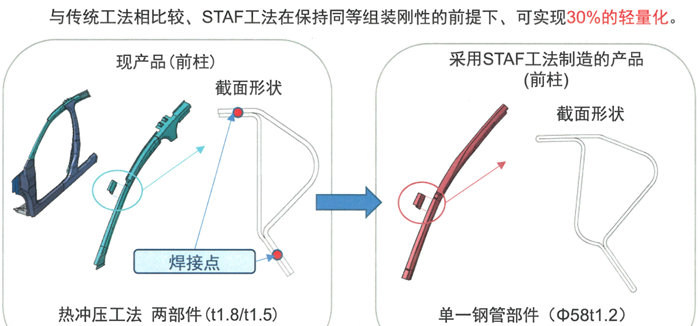

很多车的A柱使用的都是高强度钢板的层叠结构,这种结构在保证了高强度的同时加工比较容易。但阿维塔11使用了类似宝马7系的内埋管结构,虽然阿维塔11的内埋管材并不是碳纤维,但使用的也是抗拉强度为1700MPa的马氏体钢(一般车型A柱使用的高强度钢抗拉强度在1000MPa上下),经过辊压-焊接-弯曲一体化技术制成的内埋管,相比同样强度的传统层叠结构可减重30%。

阿维塔11的B柱同样使用钢结构,由双层钢板焊接而成,热冲压成型钢板抗拉强度高达1800MPa,要知道很多车型在B柱上使用的钢材抗拉强度连1000MPa都不到,可想而知为了保护车内乘员和电池的安全,阿维塔11有多下本。

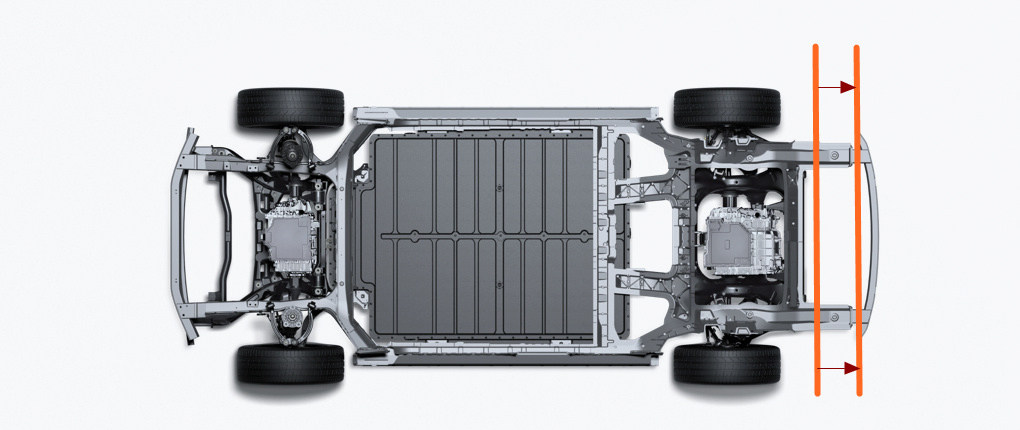

从目前官方放出的图示来看,阿维塔11也使用了CTC电池车身一体化设计,两条硕大的铝型材边梁承担了保护电池和连接前后车身的重任,中间除了电池组没有任何加强结构

阿维塔11的车尾也使用了一体铝压铸件,达到了很好的减重效果,同时装配式铝型材后纵梁也是可替换的,做到了轻量化和维修便利性的平衡。

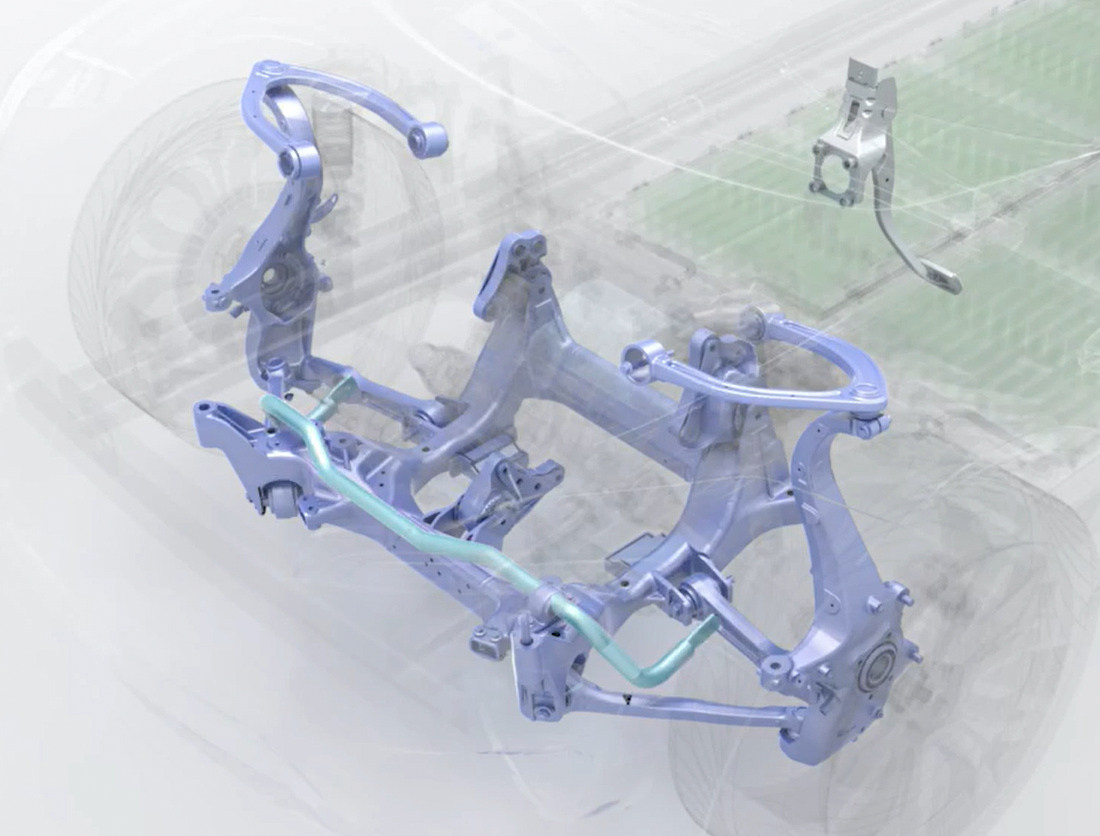

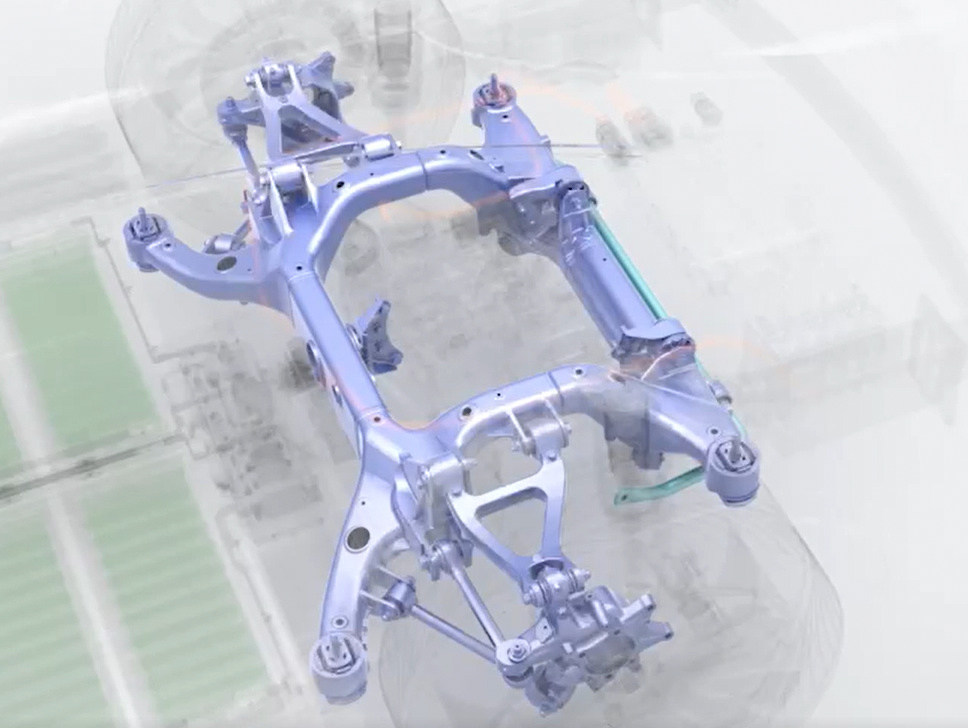

说完了车身说下底盘悬挂,相比车身还用上了不少的高强度热成型钢,悬挂和副车架绝大部分部件都使用了铝合金。其中全铝合金副车架创新性地使用了高压空腔铸铝+型材结合的方式制造,扩展性非常强,可以适应不同尺寸的车型。

悬挂则是前双叉臂后4.5连杆的悬挂结构,除了防倾杆、后悬挂下托臂和toe臂的两条二力杆为钢材,其他结构都是铝合金。前双叉臂后5连杆是我们非常熟悉的偏向运动的悬挂结构,而在阿维塔11上,后悬挂的两条上控制臂被一条叉臂替代,因此被称为4.5连杆,也是5连杆的一个衍生结构。不难猜到阿维塔11的运动基因还是很丰富的。

另外还有一点很重要——别看阿维塔11是一个溜背造型的SUV,但其车身是一个正统的三厢结构,三厢结构相比SUV结构在尾窗下方的位置增加了一组加强隔断结构,无论是车身刚性还是NVH都比较好优化。

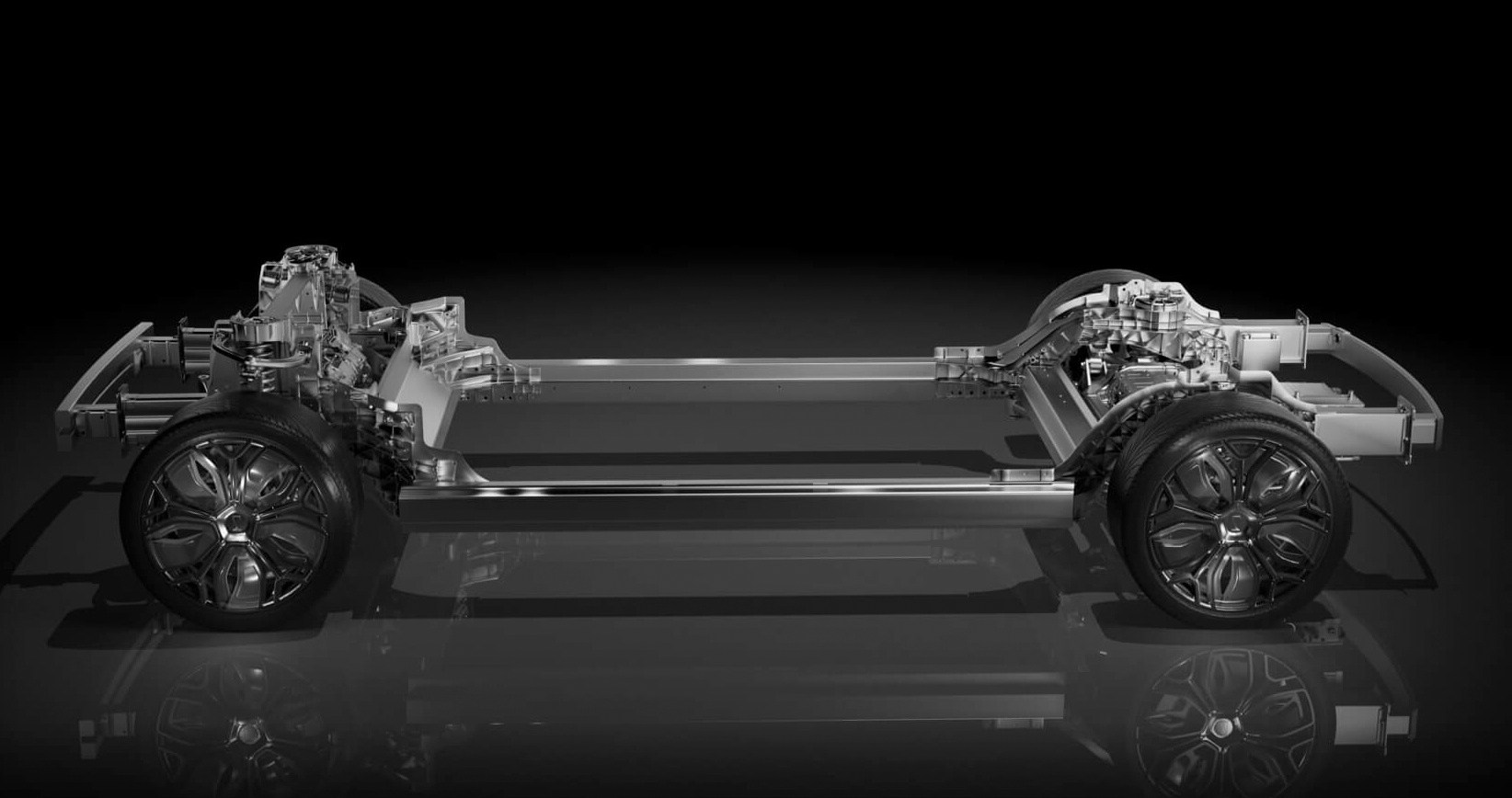

阿维塔11作为传统车企在车身和底盘制造工艺目前的天花板,各方面的材料和结构都相当先进,那么它和新势力目前的领头羊相比如何?我们就拿NT2.0平台的蔚来ET5做个比较。

相对全身上下都使用铝材的阿维塔11,ET5相对来说唯一的亮点只是一体式后铸铝车身了,包括前车身、边梁等车身结构,以及副车架、悬挂等底盘部件大部分使用钢材。所以像阿维塔11这样在量产车上如此大量使用铝材的,在国内外汽车市场中,还是第一次。可以说阿维塔11在电动车车身底盘材料使用上,达到了一个超模的表现。

其实对于车身底盘材料的研究,各大车企已经进行了很多年了。从最普通的钢材,到高强度钢、铝材,甚至是碳纤维都有研究。未来一段时间,钢铝混合车身将会成为主流,而对于碳纤维的使用,受制于高昂的成本,现在仍然没有铺开,只有宝马在部分高端车型上有使用。

在钢铝混合车身逐渐成为主流的趋势下,更加整体的一体化设计和更多高强度材料的使用会让车身和底盘的强度和刚性更高,同时大幅降低成本。从阿维塔11可以看出目前国内车身和底盘制造技术已经领先国外厂商不少,所以“弯道超车”这一说法不仅仅限于电动车的三电系统,在车身和底盘方面,国内也开始迎头赶上了。